3D X-ray检测试验,对于时常收看宜特小学堂的各位并不陌生,它是一种可以不破坏样品的前提下做检测,样品以3D立体样貌 (3D image)呈现再以断层影像(CT Slice image)精确剖析找出内部结构、原材或组装各种异常。

以往,宜特小学堂讨论的,多是如何检测IC或金属类相关的成品,不过3D X-ray能够检测的产品除了一般IC,亦包括3D IC、MEMS,甚至到PCB、PCBA、锂电池/塑料制品、系统成品,都不用破坏分割进行检测,满足您的需求。

因此,本月小学堂,我们就要来探讨,如何利用3D X-ray完成PCB检测。

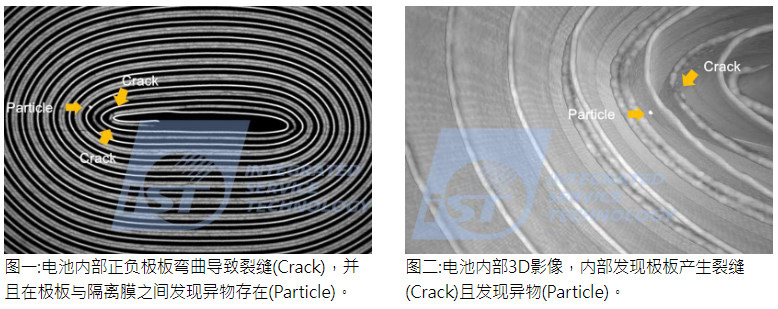

案例一: 利用3D X-ray检测锂电池内部异常

3D X-ray可在不破坏产品并且清楚观察到电池内部的异常。常见的锂电池设计包含正极板、负极板、电解液及隔离膜。组装方式是先将正负极板与隔离膜迭放或绕卷于罐体中,再注入电解液。隔离膜主要的功能为避免两极接触并确保离子可以在其中传递。虽然隔离膜与电化学反应没有关系,但结构及性质均会影响到锂电池的效能。藉由3D X-ray的检测,本案例观察到锂电池(参见图一、图二)极板产生裂缝(Crack)并且有发现异物(Particle)。

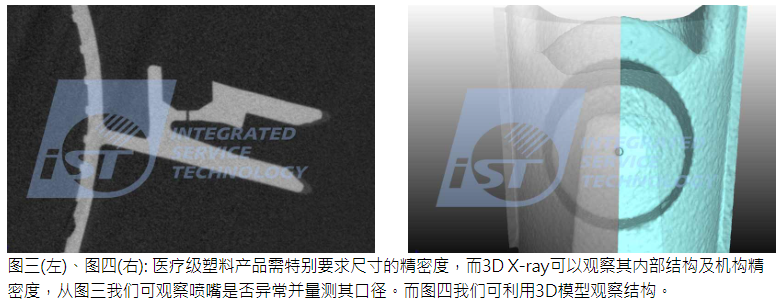

案例二: 利用3D X-ray观察工程塑料制品内部结构

工程塑料(Engineering Plastics)泛指为机械工程材料所使用作为机械结构的塑料(如PC、PMMA、ABS、POM、PBT、TPU……等), 本案例为医疗用精密塑料射出成型产品,为符合医疗高温杀菌且不会变形的需求,故选用耐高温、尺寸稳定性较高的PSU,藉由3D X-ray,观察出塑料成品内部结构及裂缝(Crack)、空洞(Voids)等缺陷(参见图三、图四)。

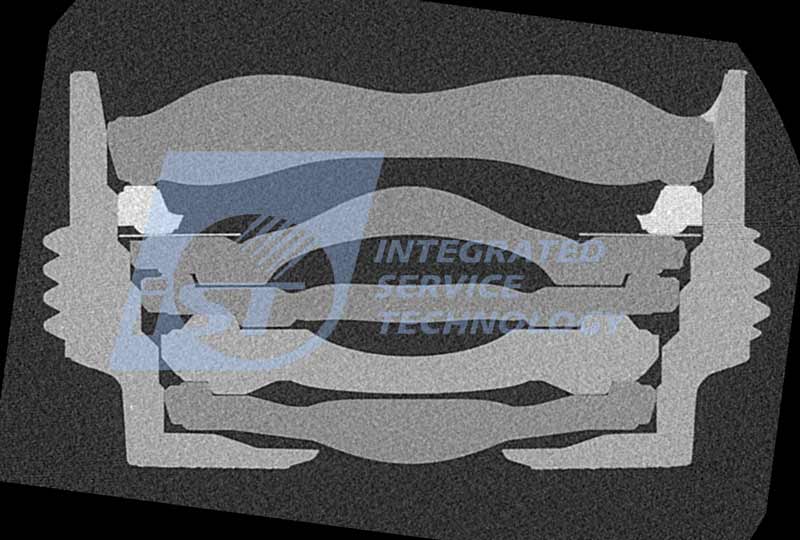

案例三: 利用3D X-ray观察消费类电子装置光学镜头内部结构

目前消费型电子产品搭载的光学镜头(Optical Lens)大致分为玻璃(Glass)镜片与塑料(PC、PMMA)镜片两种材质,每颗光学镜头依设计约有5~6片镜片组成,从初期光学设计、模具的精准度到镜头的组装,每个环节都很重要,组装时每个镜片有无倾斜、光轴心对焦是否精准,以符合设定的MTF(调制转换函数)。模块厂在组装过程由于技术门坎及复杂度甚高,稍有不慎将导致良率降低。为此厂商须在组装过程中,进行内部结构观察,本案例为利用3D X-ray,在镜头组装完成后,轻易的观察到内部镜片结构。从图五可观察各镜片与镜群之间组装过程是否有瑕疵。

图五 光学镜头内部由5片镜片组成,组装过程需确认每个镜片之间有无倾斜,光轴是否精准。3D影像可清楚观察内部结构。

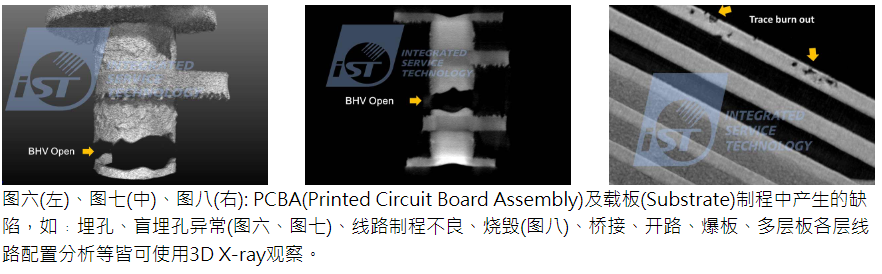

案例四: 利用3D X-ray观察PCBA内部异常?

PCB(Printed Circuit Board )线路板产业不断增长,各种家用电器对于在材料、层数、精密度与BLR(Board Level Reliability)等的要求也越来越高。藉由3D X-ray可以观察PCBA(Printed Circuit Board Assembly)、内部埋孔开路(BVH open)、裂缝(Crack)、异物(Particle)与烧毁(Burn out)等缺陷。从图六-图八,藉由3D X-ray,发现PCBA内BVH断开及trace烧毁现象。

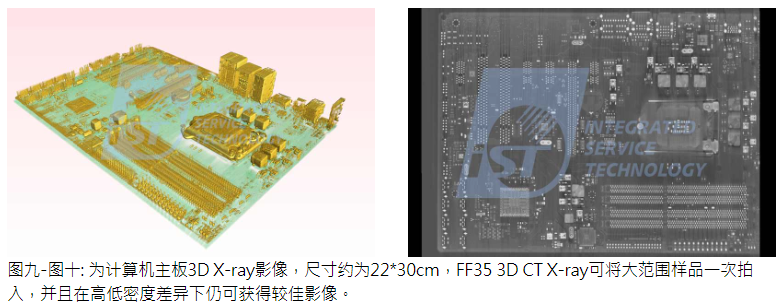

案例五:最大到多少size的样品,可以利用3D X-ray观察?

宜特近期与德国YXLON公司合作,藉由其YXLON FF35 3D CT X-ray设备,可执行大样品(30*50cm)及高能量(Max. 225kV/280W)扫描(参见图九、图十)。

3840次

3840次 2022-12-07

2022-12-07