芯片设计后,在进行后续的芯片检测分析测试前,必须针对待测样品做样品备制前处理(sample preparation),透过芯片切片方式,进行断面/横截面观察(Cross-section)。此步骤在确认芯片内的金属接线、芯片各层之间结构(structure)、锡球接合结构(solder joint)、封装打线(wire bonding)等各种可疑缺陷(defect),扮演相当关键性重要角色。

然而观察截面的方式有好多种,有传统机械研磨(Grinding)方式,透过机械手法抛光(polish)至所需观察的该层(Layer)位置;或是透过离子束(Ion Beam)方式来进行切削;那么,每一种分析手法到底有那些优势呢? 又该如何选择哪一种切片手法,才能符合您欲观察的样品型态呢?本期宜特小学堂,将带来四大分析手法,从针对尺寸极小的目标观测区(如奈米等级的先进工艺缺陷),或是大面积结构观察(如微米等级的硅穿孔TSV),让你快速找到适合的分析手法,进行断面/横截面观察(Cross-section)更得心应手!

(一) 传统机械研磨(Grinding): 样品制备时间长,观测范围可<15cm以内

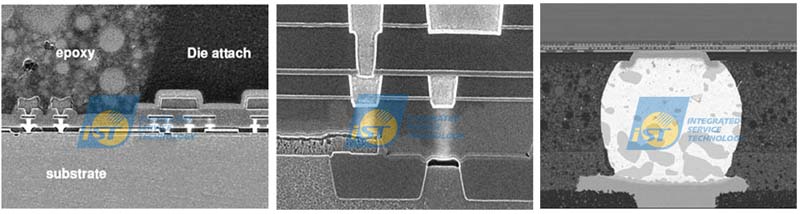

传统机械研磨(Grinding)最大优势,是可以达到大面积的观察范围(<15cm皆可),跨越整颗晶粒(Die),甚至是封装品(Package),因此在需全面性檢視堆疊的結構或是尺寸量测等等,就适合使用Grinding手法 (图一)。此手法可透过机械切割、冷埋、研磨、抛光四步骤,抛光(polish)至所需观察的位置 (阅读更多请点此)。

图一(左):晶粒(Die)剖面研磨;图一(中)&(右)铜工艺剖面研磨

不过传统研磨也有两项弱点,除了有机械应力容易产生结构损坏,如变形、刮痕外,此项操作也非常需要依靠操作人员的执行经验 (图二), 经验不足者,恐导致过头而误伤到目标观测区,而造成影响。

图二:传统研磨相当依靠操作人员的执行经验

(二) 离子束 Cross-section Polisher (CP) :除了截面分析,需要微蚀刻也可靠它

相较于传统机械研磨(Grinding),Cross-section Polisher (简称CP)的优点在于,利用离子束切削(ion milling)作最后的ending cut,可以减低多余的人为损伤,避免传统研磨机械应力产生的结构损坏。且除了切片外,CP还有另一延伸应用,就是可以针对样品进行表面微蚀刻,来帮助您解决研磨后造成的金属延展或变形问题。因此若您欲观察金属堆栈型之结构、界面合金共化物Intermetallic compound(简称IMC),CP是非常适合的分析手法。

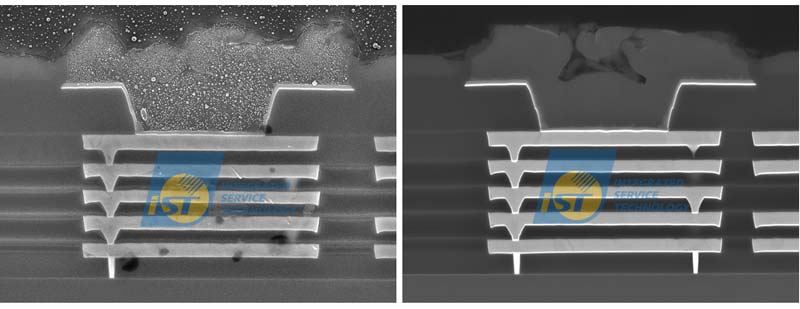

CP的手法,就是先利用研磨(Grinding)将样品先停在目标区前,再使用氩离子Ar+,取其一范围切削至目标观测区,此做法不仅能有效缩短分析时间,后续再搭配扫描式电子显微镜(Scanning Electron Microscope,简称SEM)进行拍摄,将能够完整呈现绝佳材料对比(图三)。

图三:SEM影像,左图为研磨后的芯片结构,层与层间材料对比并不清晰;相较下右图为CP切削后的芯片结构,layer与layer间界线分界清晰。

● 案例一: CP的cross section能力,快又有效率

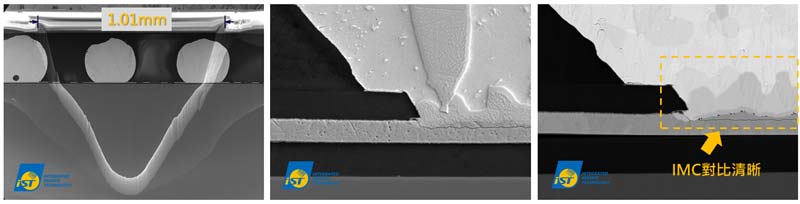

此待测样品为BGA封装形式,想要针对特定的锡球(bump)进行分析,透过CP,可观察1mm的范围面积,仅需1小时,即可完成切片。后续再搭配SEM,即可清楚呈现锡球表面材料分布情形(图四)。

图四:SEM影像;图四(a)为透过CP的cross section,可将整颗bump完整呈现;图四(b)是用传统机械研磨(grinding)完成之BGA,其bump之IMC虽可看到,但因研磨延展无法完整呈现;图四(c)是用CP完成之BGA,其bump之IMC对比清晰,可清楚看到材料对比的差异。

● 案例二: 透过CP milling解决铜延展变形的状况

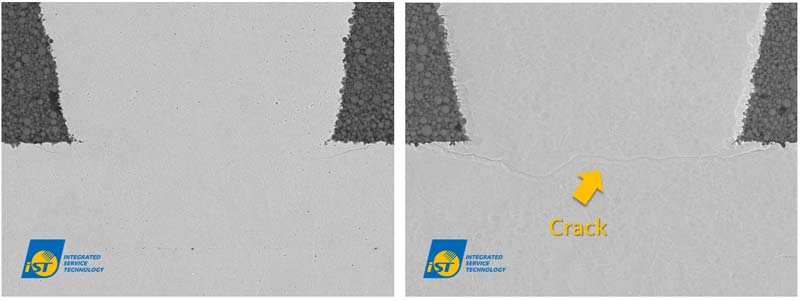

常见PCB板迭孔结构,如遇盲孔(Blind Via Hole,简称BVH)与铜层(Cu layer)结合力较弱时,在工艺后期的热处理过程中,容易导致盲孔与铜层拉扯出裂缝(crack),造成阻值不稳定等异常情形。一般人常使用的手法,是透过传统机械研磨(Grinding)来检测,但这样的处理方式常常造成铜延展变形而影响判断。我们可以利用CP,针对盲孔BVH结构进行CP milling将此问题解决,且处理范围可达10mm以上之宽度(图五)。

图五(左),为传统机械研磨(Grinding)后之PCB via,无法看到Crack; 图五(右)为CP milling后之PCB via,清楚呈现Crack。

(三) Plasma FIB(简称PFIB): 不想整颗样品破坏,就选择它来做局部分析

在3D-IC半导体工艺技术中,不想用研磨(grinding)将样品整个破坏,这时就可考虑使用「电浆聚焦离子束显微镜Plasma FIB,简称PFIB)」分析手法,结合电浆离子蚀刻加工与SEM观察的功能,适用于分析范围在50-500 um的距离内,可进行截面分析与去层观察(阅读更多: 先进工艺芯片局部去层找Defect 可用何种工具),甚至针对特定区域亦可同时边切边观察,不用担心因盲目切削而会有误伤目标区的状况,确保异常或是特定观察结构的完整性(图六)。

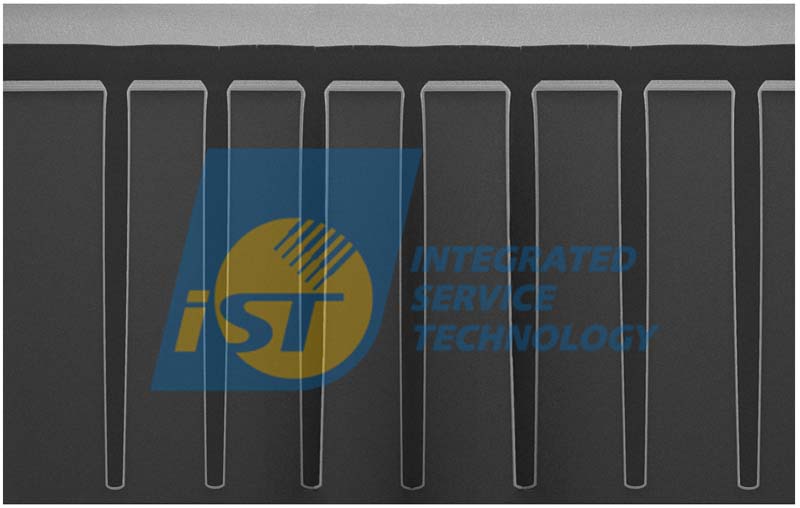

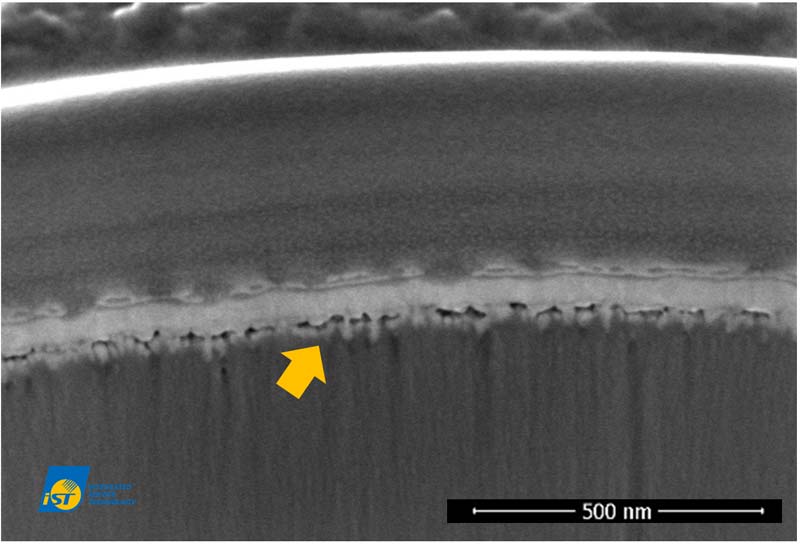

图六为PFIB切削后之TSV (Through Silicon Via)结构,除了可以清楚量测金属镀层厚度外,因为没有研磨的应力影响,可明确定义TSV蚀刻的CD (Critical Dimension)

(四) Dual Beam FIB(简称DB-FIB): 适用数奈米小范围且局部的切片分析

结合镓离子束与SEM的双束聚焦离子显微镜(Dual Beam FIB,简称DB-FIB),能针对样品中的微细结构进行奈米尺度的定位及观察(图七),适用于分析范围在50um以下的结构或异常观察;同时亦可进行EDX以及电子背向散射(Electron Backscatter Diffraction,简称EBSD)的分析,可得到目标区的成分以及晶体相关讯息,除了上述分析之外,当观察的异常区域或结构太小,用SEM无法得到足够的讯息时,DB-FIB也可以执行穿透式电子显微镜(Transmission Electron Microscope,简称TEM)的试片备制,后续可用TEM进行更高分辨率的分析。

图七: DB-FIB搭配SEM与镓离子枪,可针对异常及微区结构进行定位与分析。

3509次

3509次 2022-09-13

2022-09-13